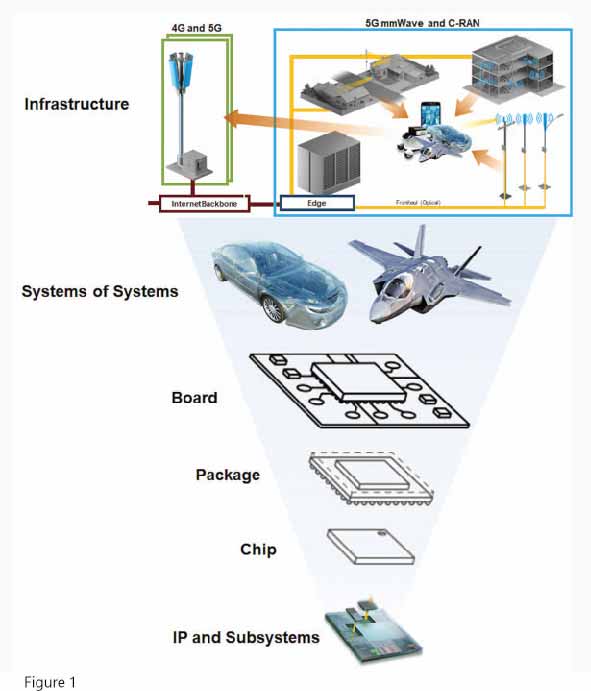

在過去的20年中,系統的複雜性以驚人的速度增長。對於單個設計團隊來說,看起來像系統的東西幾乎可以肯定是更複雜系統中的組件。

航空航天也不例外。像F-35這樣的戰鬥機是由國際合作夥伴(澳大利亞,加拿大,丹麥,意大利,荷蘭,挪威,土耳其,英國和美國)開發的,使用3500個零件就集成了1600個供應商的20萬個零件IC和200種不同的芯片,帶有超過2000萬行軟件代碼。

然而,這架噴射飛機也僅成為下一個更複雜系統(空中交通和通信網絡)的組成部分。我們進入了一個設計時代,需要考慮“分散系統”。在形成下一代未來戰鬥空中系統(FCAS)聯盟的時代,如何高效、及時地設計分散系統的問題迫在眉睫。

Tempest計劃得到英國、意大利和瑞典的支持,而另一個FCAS計劃得到西班牙、法國和德國的支持。就像在消費市場一樣,這將成為上市時間、設計效率和產品品質的競賽。成功將取決於應用商業設計實踐的能力,這些實踐將通過開發方法擴大對物理原型的使用,從而允許更早地共同開發硬件和軟件,並有效地將其集成的第一點向左移。

共同發展合作

在消費產品領域,人們可以在設計鏈的底部找到特定的半導體IP模塊,例如處理器,外圍設備和匯流排。它們構成了可許可子系統的基礎,這些子系統繼而成為系統單晶片(SoC)的組件。SoC在微型化方面遵循摩爾定律(至少直到最近才這樣做),並且它們已成為集成到飛機系統等產品中PCB上的組件。

生產力的提高使通過電子設計自動化(EDA)行業實現的工具和重用使設計成本可承受。多年來,隨著趨勢由誰定義需求而變化,這種趨勢在汽車應用領域也很普遍。軟件開發已在設計鏈中向上游方向發展,轉向了OEM,在OEM中,諸如Autosar之類的標準已提供適當的硬件抽象層,以實現設計鏈交互。

圖1說明了這種系分散的統結構。

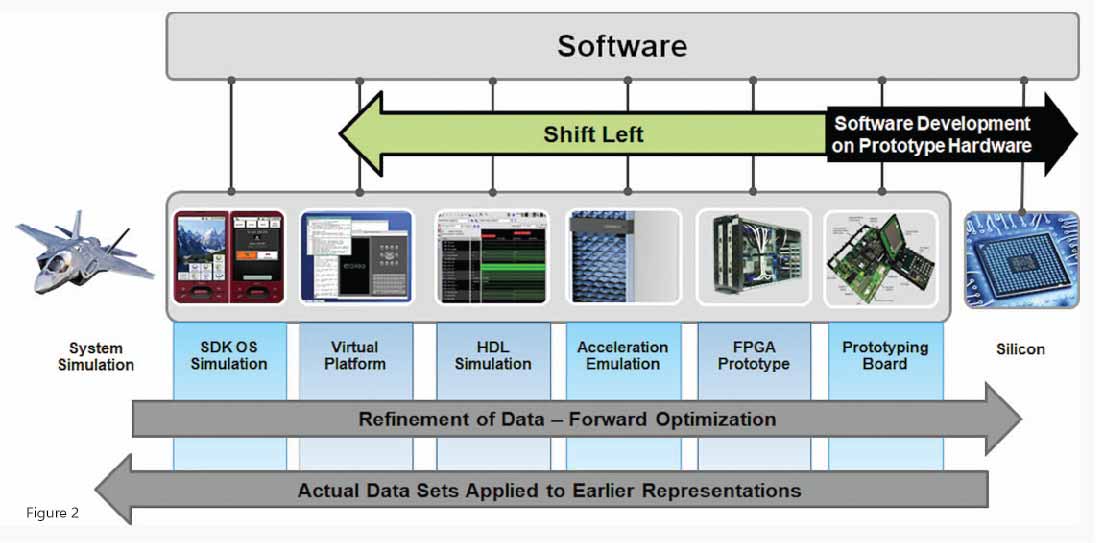

在商業設計中,通常的做法是爭取最早的硬件和軟件集成。例如,在SoC的實際芯片可用之前,就可以在基於硬件的仿真和原型製作中引入Android和Linux等操作系統。這可以提前六個月到九個月,這樣可以在15到18個月的時間內節省大量資金。借助虛擬樣機之類的技術,開發人員甚至可以更早地使用硬件的抽象表示來驗證軟件功能,從而使錯誤檢測曲線更加陡峭

圖2說明了早期硬件軟件集成在整個開發週期中的效果,並概述瞭如何將其進一步擴展到軟體開發套件(SDK)和系統更廣泛部分的系統模擬領域。

雖然使用幾種不同的硬件表示形式似乎過分,但這通常是必需的,因為沒有引擎能夠滿足軟件開發的所有要求。虛擬平台快速,功能準確且易於調試。他們缺乏的是架構分析和開發更多時序關鍵軟件經常需要的保真度。相比之下,暫存器傳輸級別(RTL)模擬提供了最先進的硬體調試功能,但是對於軟體開發而言,除了裸機驅動程序之外,速度太慢。

仿真模擬與原型設計並駕齊驅,在調試洞察力和建模啟動時間之間取得了平衡,仿真速度更快,原型製作速度更快,仿真速度更快。用戶以混合組合方式設置不同的引擎,以實現模型速度和模型保真度的更細粒度平衡。一旦開發和驗證,系統仿真和其他硬體軟體集成實例將成為實際物理產品的“雙生數位化(數位化模擬)”。

雙生數位化是在任何給定時間點上製造產品或系統的當前狀態的數字表示。它們通常與數字線程一起使用,作為從概念到處置的所有製成品或系統狀態的數字記錄。

雙生數位化是在任何給定時間點上製造產品或系統的當前狀態的數字表示。它們通常與數字線程一起使用,作為從概念到處置的所有製成品或系統狀態的數字記錄。

用戶將實際產品中的實際數據應用於其雙生數位化模型以檢查缺陷,並可以使用系統分析來減少物理產品中的問題,同時在數字孿生模型中執行實際數據以調整性能並預測維護問題,監控機械的影響磨損,前部裝載可靠性分析。

在開發週期中,用於驗證的雙生數位化是正在開發的產品或系統的數字表示形式,以適當的保真度級別表示功能正確,可預測和可再現的表示形式,以執行驗證,性能分析和系統驗證任務。

在系統模擬、仿真模擬和原型製作中,更容易再現和調試真實產品中發現的問題。可以很容易地預測,無論誰成為下一屆FCAS競賽的獲勝者,都會在防空應用中採用商業最佳實踐。在製造之前必須進行系統模擬、原型設計和仿真模擬。

——https://www.electronicsweekly.com/